A

Apa

Foren-Profi

- Dabei seit

- 09.10.2014

- Beiträge

- 653

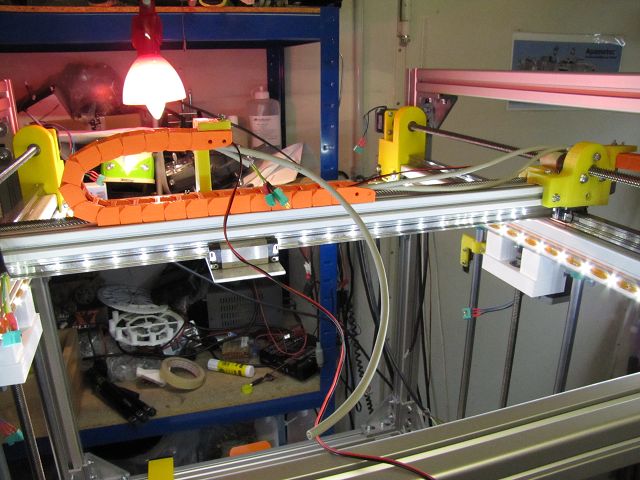

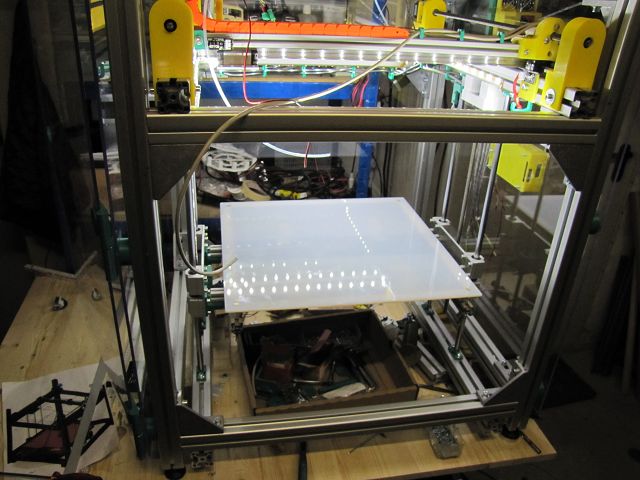

Dieses Mal habe ich zuerst die zweite Seite der Z-Achse montiert und anschließend einen Rahmen, der als Bettauflage diehnt und in die Führungen der Z-Achse einfach nur eingehängt wird.

Und hier mal mit der nur aufgelegten Glaskeramik um einen besseren Eindruck der Ausmaße zu bekommen.

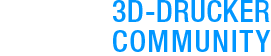

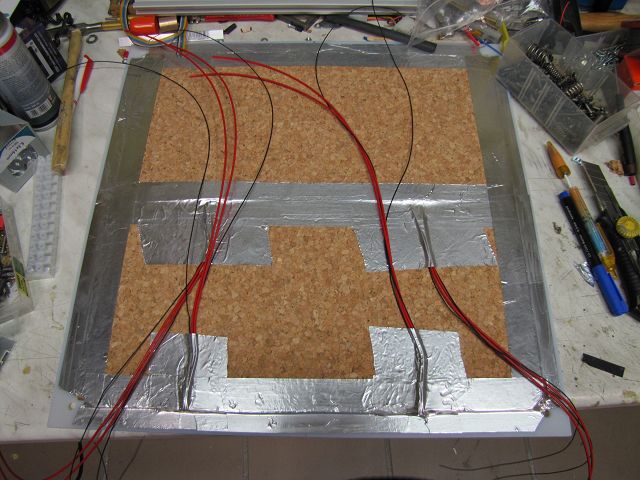

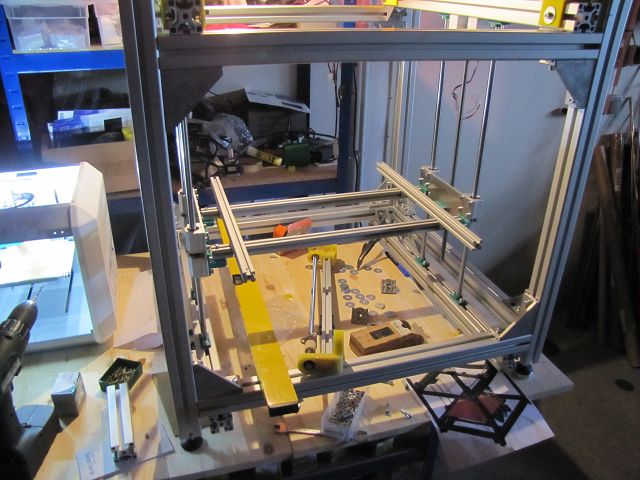

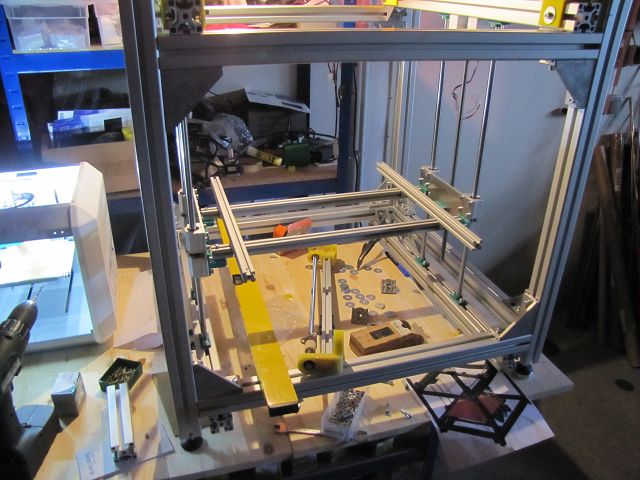

Meine nächste Arbeit war die Montage der X-Achse. Die Kunststoffteile hatte ich in der Nacht zuor noch neu gedruckt.

Für die Einstellung der Spindel verwende ich einen kleinen Trick, da man an dieser nur sehr schlecht messen kann. Ich lege einen Aluwinkel auf und habe so eine brauchbare Auflage zum messen, da dieses System praktisch keinerlei Tolleranzen zuläßt.

Und hier mal mit der nur aufgelegten Glaskeramik um einen besseren Eindruck der Ausmaße zu bekommen.

Meine nächste Arbeit war die Montage der X-Achse. Die Kunststoffteile hatte ich in der Nacht zuor noch neu gedruckt.

Für die Einstellung der Spindel verwende ich einen kleinen Trick, da man an dieser nur sehr schlecht messen kann. Ich lege einen Aluwinkel auf und habe so eine brauchbare Auflage zum messen, da dieses System praktisch keinerlei Tolleranzen zuläßt.