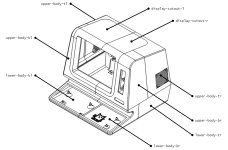

Gern geschehen! Manchmal sind die Lösungen ganz einfach - vor allem, wenn die STLs alle einen gemeinsamen Bezugspunkt haben... Wenn das im gesamten erstellt und dann geschnitten wurde, ist das für gewöhnlich auch so und funktioniert. Ansonsten wäre wirklich Punkte fangen und Nachkonstruieren das einfachste und sicherste, um es genau zu bekommen... Wenn ich das drucken wollte, würde ich das auf meinem XL drucken und für die Rundungen einen Support konstruieren (das Teil kopieren, Leisten an den nach unten gerichteten Überhängen mit dem 3D Builder ran konstruieren, die Kopie davon abziehen und das ganze als 3Mf abspeichern, dem Konstruierten Support PVA zuweisen und als Support dann das normale Druckmaterial. Damit behandelt er den "konstruierten Support" als eigenes Druckteil, was mit 0 Abstand der Überhangkontur folgt und "frei" bei dem oberen Überhang (Bildschirmunterkannte oder was ist das? Sieht aus, wie 90iger Jahre all in one PC like Mac...) ist. Oberseite darunter, auf der Druckfläche ebenso Dünne "Konstruierte Supports" und schon gibt es nur löslichen Support flächig an der Kontaktstelle, was zeit kostet und teuer ist (das Kg PVA kostet etwa 120 bis 150 Euro) nur im Kontaktbereich und dazwischen wird Support aus dem wesentlich günstigeren eigenmaterial gedruckt (= keine Filamentwechsel = weniger Druckzeit und weniger Materialkosten).

Bezüglich den Segmentunterteilungen: Diese Stoßkannten, um eine Klebefläche zu generieren, würde ich an deiner Stelle weg konstruieren - weißt ja jetzt, wie... Spart Druckzeit und Material und ist genau genommen nicht mehr nötig, da das Teil ja in einem Gedruckt ist! Viel Erfolg!

Gruß, Digibike