Z

-Zottel-

Foren-Einsteiger

- Dabei seit

- 15.01.2023

- Beiträge

- 10

Hallo Zusammen,

ich bin neu hier im Forum. Ich habe es bislang nicht geschafft, mein Druckwunsch zu realisieren. Vielleicht weiß hier jemand Rat.

Zur Problemstellung:

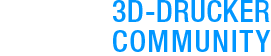

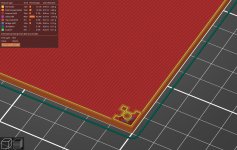

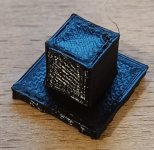

Ich möchte eine Gitterbox drucken, die im Boden und in den Wänden verschieden gelocht sein kann. Die Überhänge möchte ich nicht mit Stützstrukturen drucken, da das viel Putzarbeit bedeuten würde. Also habe ich die Box zerlegt und drucke Wände und Boden getrennt.

Eine Optimierung könnte sein, längs genutete Leisten in alle vier Ecken auf den Boden zu drucken, damit die Wände in diese geschoben werden können.

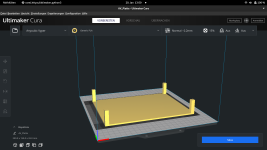

Wenn nun der Drucker jedoch zwischen den Säulen "springt" um den gleichzeitigen Druck (Cura: Sonderfunktionen -> Druckreihenfolge -> "Alles Gleichzeitig") durchzuführen, habe ich auch wieder viele Absetzungen und dadurch "Verunreinigungen".

Nun hatte ich die Idee, die Teile voneinander zu trennen, im Slicer zu stapeln und "nacheinander" zu drucken. Alternativ habe ich versucht, zwei G-Codes miteinander zu verbinden und zu drucken. Das geht aber beides nicht.

Bisherige Lösungsansätze:

Viele Grüße

-Z-

ich bin neu hier im Forum. Ich habe es bislang nicht geschafft, mein Druckwunsch zu realisieren. Vielleicht weiß hier jemand Rat.

Zur Problemstellung:

Ich möchte eine Gitterbox drucken, die im Boden und in den Wänden verschieden gelocht sein kann. Die Überhänge möchte ich nicht mit Stützstrukturen drucken, da das viel Putzarbeit bedeuten würde. Also habe ich die Box zerlegt und drucke Wände und Boden getrennt.

Eine Optimierung könnte sein, längs genutete Leisten in alle vier Ecken auf den Boden zu drucken, damit die Wände in diese geschoben werden können.

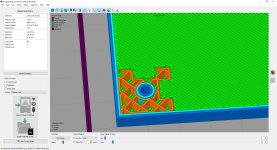

Wenn nun der Drucker jedoch zwischen den Säulen "springt" um den gleichzeitigen Druck (Cura: Sonderfunktionen -> Druckreihenfolge -> "Alles Gleichzeitig") durchzuführen, habe ich auch wieder viele Absetzungen und dadurch "Verunreinigungen".

Nun hatte ich die Idee, die Teile voneinander zu trennen, im Slicer zu stapeln und "nacheinander" zu drucken. Alternativ habe ich versucht, zwei G-Codes miteinander zu verbinden und zu drucken. Das geht aber beides nicht.

Bisherige Lösungsansätze:

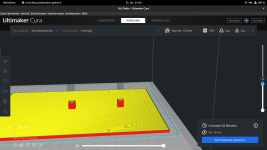

- Ausgabe des G-Codes als Inkrementalen Code und aneinanderhängen der Programme mit Z-Offset

- Ich finde keine Einstellung im Cura oder eine alternative Software, die inkrementale Codes kann. Kennt jemand eine?

- Mein Anycubic Vyper reagiert nicht auf einen Z-Offset. Gibt es andere Optionen als M851?

- Stapeln und aufeinander, nacheinander Drucken

- Die Automatische Drop-Funktion habe ich deaktiviert. Das funktioniert auch.

- Allerdings akzeptiert Cura das nacheinander Drucken nicht, weil (vermutlich) das untere Bauteil im gesperrten Bereich (zwecks Kollision) des oberen Teils ist. Kann man diese Prüfung abschalten?

Viele Grüße

-Z-