georg-a

Nachwuchs-Autor

- Dabei seit

- 12.04.2014

- Beiträge

- 53

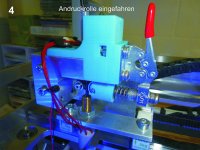

Allgemein ist bekannt, dass die Filamentzuführung am RF 1000 eher stiefmütterlich konstruiert wurde. Beim Filamentwechsel muss man die Gegendruckplatte mit dem Kugellager und die 4 Schaftschraubeen inkl. Federn entfernen und hinterher erneut einstellen. Ich habe diesen Vorgang nun stark vereinfacht indem ich die Zuführung komplet umkonstruiert habe.

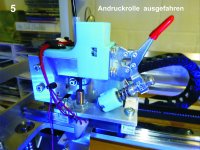

Neu genügt ein Hebeldruck und die Andruckrolle wird ausgefahren ( weggekippt ), der Filamentwechsel geht extrem schnell. Derzeit laufen Versuche mit Filamenten verschiedener Provenienz.

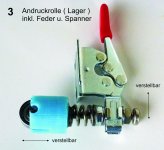

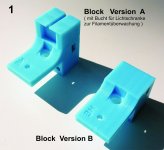

Die Neukonstruktion verwendet Teile welche auf demselben Drucker gedruckt wurden. Das als Block A benannte Teil ist in dieser Version so gestaltet, dass es auch einen Sensor

( Kleinlichtschranke ) aufnehmen kann womit die Filamentzufuhr überwacht wird. Bei Filamentbruch wird der Druck angehalten.

Zu erwähnen wäre, dass ich schon zu Beginn meiner Drucktätigkeit am RF 1000 die Filamentrollenhalterung auf einen Galgen, welcher 500mm über dem Drucker steht, verschoben habe.

Die Rollenhalterung ist auf ein Scharnier verlagert und kann links-rechts drehen. Die Rolle läuft zwischen zwei Konen, das Filament wird durch eine simple Feder daran gehindert, unkontrolliert abzurollen.

Der früher sehr lange Zuführungsschlauch wird auf wenige Zentimeter gekürzt. ( Er war bekanntlich die Quelle allen Übels )

Neu genügt ein Hebeldruck und die Andruckrolle wird ausgefahren ( weggekippt ), der Filamentwechsel geht extrem schnell. Derzeit laufen Versuche mit Filamenten verschiedener Provenienz.

Die Neukonstruktion verwendet Teile welche auf demselben Drucker gedruckt wurden. Das als Block A benannte Teil ist in dieser Version so gestaltet, dass es auch einen Sensor

( Kleinlichtschranke ) aufnehmen kann womit die Filamentzufuhr überwacht wird. Bei Filamentbruch wird der Druck angehalten.

Zu erwähnen wäre, dass ich schon zu Beginn meiner Drucktätigkeit am RF 1000 die Filamentrollenhalterung auf einen Galgen, welcher 500mm über dem Drucker steht, verschoben habe.

Die Rollenhalterung ist auf ein Scharnier verlagert und kann links-rechts drehen. Die Rolle läuft zwischen zwei Konen, das Filament wird durch eine simple Feder daran gehindert, unkontrolliert abzurollen.

Der früher sehr lange Zuführungsschlauch wird auf wenige Zentimeter gekürzt. ( Er war bekanntlich die Quelle allen Übels )

Anhänge

Zuletzt bearbeitet: